一、为什么它是小尺寸硬材的优选?—— 直击定制生产核心痛点

对于从事塑料玩具定制、小型金属摆件加工、工业钣金件标识印刷的企业而言,异形工件定位难、立体落差适配差、精细图案还原弱是长期困扰生产的关键问题。9060W 通过 “车头式 CCD 视觉定位 + 高适配硬件配置” 的组合设计,精准匹配小批量定制场景的核心需求,让复杂硬材打印从 “技术难题” 变为 “标准化生产”。

二、核心配置:每一项都为定制需求设计

1. 硬件规格:兼顾精度与适配性

· 灵活作业平台:940×640mm 的平台尺寸专为小尺寸工件优化,搭配强力负压吸附系统,可牢牢固定塑料、金属等各类硬材,避免打印过程中因材质翘曲导致的偏差,无需额外治具即可稳定作业。

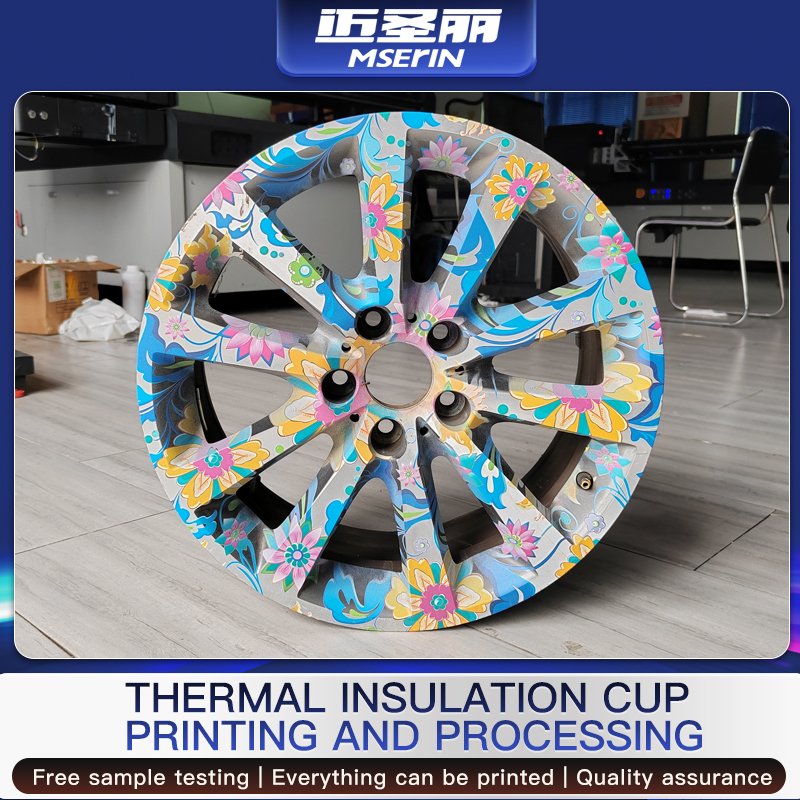

· 专业打印系统:搭载 5 个东芝 CE4 双通道打印头,匹配高附着力的高喷硬墨,固化后墨层硬度高、耐擦洗且防水耐磨。配合 “白 + 6 彩 + 光油” 全色系配置,既能通过白墨实现深色材质的清晰打底,又能以 6 色彩印还原细腻渐变,最终通过光油层形成保护壳,显著提升图案的耐磨抗刮性,特别适合频繁触摸的玩具或户外使用的钣金件。

· 智能定位核心:1200DPI(4K)车头式 CCD 视觉定位系统是定制生产的 “精准眼睛”,支持全平台扫描识别,通过变形匹配算法实现 0.1mm 级精准对位。无论是不规则的玩具轮廓,还是波浪形钣金件的曲面,都能快速捕捉定位并 1:1 无畸变打印,彻底告别传统手动校准的繁琐与误差。

2. 性能参数:适配复杂场景的硬实力

· 超高兼容性:通过平台升降可适配最高 400mm 的工件,且能轻松应对 30mm 落差内的立体硬材,解决了异形工件表面打印的适配难题。

· 长效稳定输出:打印头正常使用可达 5 年以上寿命,大幅降低核心部件的更换成本;配合环保型 UV 固化技术,墨层即打即干,无需等待即可进入下一工序,兼顾生产效率与环保要求。

三、适用场景:这些需求它最擅长满足

1. 核心应用领域

|

场景类型 |

典型工件 |

解决的核心问题 |

|

玩具个性化定制 |

塑料玩偶、动漫周边 |

精细图案还原、异形表面精准定位 |

|

工业标识印刷 |

波浪形钣金件、金属铭牌 |

立体落差适配、耐磨标识持久附着 |

|

工艺品加工 |

小型金属摆件、陶瓷饰品 |

色彩层次呈现、曲面打印无畸变 |

2. 场景价值体现

在个性化玩具生产中,其 6 色彩印系统可精准还原卡通图案的渐变色与细节纹理,光油层能抵御儿童玩耍中的摩擦刮蹭;针对工业钣金件,CCD 视觉系统可自动识别工件孔位与边缘,确保标识打印在指定位置,即便工件存在微小翘曲也不影响精度。

四、理性认知:适配场景与使用注意

1. 适配与局限

· ✅ 适配场景:小批量定制生产(如日均几十到几百件的个性化订单)、精细图案需求、异形硬材加工。

· ❌ 不适场景:大规模量产(打印速度偏慢,无法满足高产能需求)、软质材料打印(如布料、软膜等)。

2. 使用小贴士

· 高喷硬墨需存储在 5℃以上环境,避免低温凝固影响打印流畅性与附着效果。

· 首次使用建议通过专业 RIP 软件校准色彩参数,确保输出效果与设计稿高度一致。

请联系我们网站上的微信号或者WhatsApp号码,索取高清打印视频及了解更多!